冷床傳動(dòng)裝置蝸輪減速機(jī)改進(jìn)方案�����。進(jìn)步這兩臺(tái)蝸輪減速機(jī)的承載能力,可增加零件的尺寸��,如增大蝸輪的模數(shù)�,由于強(qiáng)度與模數(shù)的立方成正比,但是因?yàn)槟?shù)的增大����,將導(dǎo)致結(jié)構(gòu)尺寸的增大�,這要考慮到安裝的可能性。改善機(jī)構(gòu)的受力前提上�,可采用緩沖機(jī)構(gòu)���,如帶緩沖器的�,對(duì)偏心減速機(jī)的蝸輪進(jìn)行緩沖�����,以消除撞擊對(duì)蝸輪的影響�����。改變機(jī)構(gòu)的傳速比����,可減小作用于蝸輪上的力矩。因?yàn)樾蘩眍l繁���,造成了人力����、物力和財(cái)力的極大鋪張���。 減速機(jī)失效的原因是多方面的。要想進(jìn)步該機(jī)構(gòu)的承載能力�����,可采用較好的材料���,該伺服減速機(jī)的蝸輪材料為無錫青銅,這類材料的機(jī)械強(qiáng)度較高��,但抗膠合能力較差����,而材料鑄錫青銅是目前較好的蝸輪材料���,此材料的抗膠合能力強(qiáng)����,機(jī)械強(qiáng)度稍低����,其接觸效勞強(qiáng)度可進(jìn)步2.66倍��。 改進(jìn)方案:要進(jìn)步蝸輪減速機(jī)的使用壽命�����,可以從進(jìn)步其承載能力�����,改善其受力前提和工作前提�,解決密封題目等方面著手。如主齒輪的齒數(shù)從18減少至16.這樣���,主齒輪變小,作用于蝸輪上的力矩減小����,使受力前提得到改善����。 從修理廠反映的情況看,其主要失效零件是蝸輪����,從受力角度看,一方面是負(fù)載過重�,致使蝸輪齒面接觸應(yīng)力過大,引起蝸輪疲憊點(diǎn)蝕��、膠合和磨損;從維護(hù)保養(yǎng)角度來看�,這兩臺(tái)角向減速機(jī)工作環(huán)境比較惡劣�,密封機(jī)能不好���,進(jìn)水和漏油嚴(yán)峻�,造成潤滑油稀釋或干涸�,冷卻噴霧水對(duì)減速機(jī)蝸輪的侵蝕�����,都可以引起受損�����。

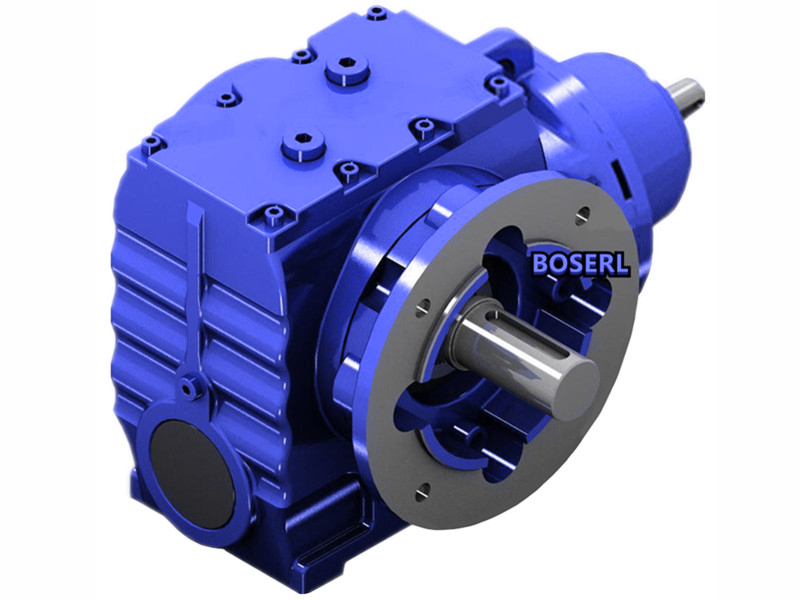

在本案中���,將減速機(jī)的蝸輪模數(shù)從5增大至6,蝸輪特征數(shù)由12減小為11時(shí)���,可計(jì)算得到蝸輪知足齒面接觸疲憊強(qiáng)度所能承受的極限扭矩增大了一些��,接觸疲憊強(qiáng)度進(jìn)步1.58倍�����。因此�����,在結(jié)構(gòu)上是可能實(shí)現(xiàn)的����。因此����,對(duì)該冷床用齒輪減速機(jī)進(jìn)行了改進(jìn)設(shè)計(jì)���,改善其受力前提和工作前提�,進(jìn)步其承載能力和使用壽命�����,是很有必要的���。采用這樣的傳動(dòng)�,在中央距不變的情況下承載能力可進(jìn)步%����,效率可進(jìn)步10%�,而磨損量僅為原來的12�,且抗膠合能力強(qiáng),但這種結(jié)構(gòu)加工難題���,裝配精度要求高。該冷床用蝸輪減速機(jī)采用兩個(gè)中央����,裝配中央與原機(jī)構(gòu)不變,新中央符合傳動(dòng)關(guān)系���,并且在增大尺寸部門將螺孔啟齒,因此不需對(duì)基座加工��,便可安裝,該方案還采用“0”型圈代替原密封墊���,改善密封前提,用定位螺栓代替原定位銷����,增加剪切強(qiáng)度。 軋鋼廠棒材機(jī)組齒條步進(jìn)式冷床���,采用一臺(tái)直流電機(jī)與兩臺(tái)蝸輪減速機(jī)組成的傳動(dòng)系統(tǒng),驅(qū)動(dòng)兩組平行長軸滾動(dòng)���,冷床傳動(dòng)軸的工況特點(diǎn)是低速�����、重載��,因?yàn)閭鲃?dòng)系統(tǒng)全部位于冷床床面下方,用于軋件冷卻的噴霧水24小時(shí)不停的落下���,傳動(dòng)軸長期處于濕潤�、高溫��、粉塵中��,環(huán)境前提十分惡劣���,減速機(jī)故障率高,蝸輪失效嚴(yán)峻��,需常常更換�����。進(jìn)步伺服電機(jī)蝸輪蝸輪減速機(jī)的承載能力��,還可采用平面一次包絡(luò)弧面。http://m.xywltx.cn/product/list-wolunwoganjiansuji-cn.html

關(guān)鍵詞:減速電機(jī)一體機(jī)選型_減速箱選型_減速器選型_伺服減速機(jī)選型_伺服電機(jī)減速機(jī)選型_錐齒輪減速機(jī)選型_硬齒面減速電機(jī)選型_斜齒輪減速機(jī)選型_傘齒輪減速器選型_蝸輪蝸桿伺服電機(jī)減速機(jī)選型